鋰電池制造過程中要用到哪些激光技術?

據業內人士認為,2021年上半年,鋰電各環節龍頭企業基本上都處于滿產狀態,全產業鏈需求高增長確定性強,下半年景氣度將進一步提升,新一輪動力電池投擴產紅利或持續3-5年,同時不僅在新能源汽車領域,鋰電池在3C電子產品中的更新換代中也面臨更高儲能的技術突破。

而在鋰電池的生產制造過程中大量運用到激光技術,如動力電池極片極耳焊接,以及激光打標技術在鋰電池封裝帶、外殼等場景中的應用。

激光技術在3C消費類電池——極耳焊接中的應用

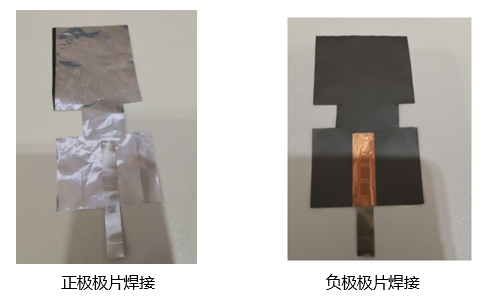

在消費類電池制作中,涉及到一種極片焊接工藝,將電池極片與集流體片焊接在一起。正極材料為鋁片與鋁箔焊接,負極材料為鎳片與銅箔焊接,焊接完成后進行卷繞或者疊片,做成電池,許多封裝技術被應用到電池的實際生產過程中:如激光焊接、電阻焊接、超聲波焊接等。

合適的焊接方法和優化的工藝參數對節約動力電池的生產成本,保證其均勻性、可靠性具有重要作用。傳統焊接方式為用超聲焊接,容易形成虛焊,而且焊接頭容易形成損耗,且損耗時間不可知,容易導致大面積不良品。

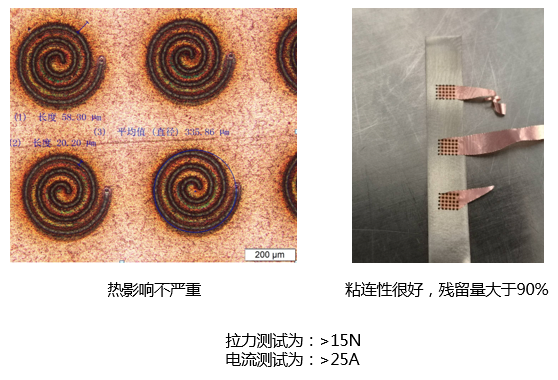

紫外納秒激光焊接——熱影響區域較小,粘連性較好

激光焊接是以激光束作為能量源,利用聚焦裝置使激光聚集成高功率密度的光束照射在工件表面進行加熱,在金屬材料的熱傳導作用下材料內部溶化形成特定的溶池。

在激光焊接領域中又細分為紅外光纖激光焊接與紫外納秒焊接,其中紅外光纖激光焊接,負極焊接,如果采用螺旋焊,熱影響會大,如果采用點焊,則容易產生虛焊。正極焊接,如果采用螺旋焊,很難焊接上去,同時如果采用點焊,又會形成很多虛焊。

而紫外納秒焊接,由于材料對紫外光吸收很高,焊接難度較小,是目前焊接效果最好,焊接效率最高的光源,具有熱影響區域較小,粘連性較好,<2s焊接一片,焊接效率高,焊點撕扯殘留量大于90%的優異性能。

伴隨著新能源汽車及廣泛的3C電子行業的縱深發展,對配套電池的裝配與焊接精度、質量都提出了更高的要求,未來更精密的激光焊接技術將進一步與動力電池領域深入融合,共同探索激光技術在不同應用場景的高效優質解決方案。

激光打標技術——有效幫助動力電池追蹤溯源

電池的生產涉及多個環節,具體包含原料信息、生產過程和工藝、產品批次、生產廠家及日期等等信息,如何有效做到鋰電池追溯全程?需將關鍵信息存儲在二維碼內在電池上進行標識,而傳統的油墨噴打碼技術存在易摩擦,長時間容易缺失信息等問題,而英諾激光紫外打標技術則具有永久性強、防偽性高、精度高、耐磨性強、安全可靠等特點,歷經長時間也不會因為環境關系而消退,是電池行業打標的優質解決方案。

- 上一篇:激光器晶圓的切割工藝 2021/11/27

- 下一篇:一文了解激光復合焊的工作原理 2021/7/11